Los sistemas de almacenamiento son una solución eficaz para las empresas que manipulan grandes cantidades de chapas o productos largos de acero, acero inoxidable o aluminio. Ofrecen muchas ventajas, como el ahorro de tiempo logístico, organización y espacio, así como una mayor seguridad.

En este artículo le daremos una visión general de las 3 razones principales por las que nuestros clientes invierten en sistemas de almacenamiento de chapa, ya sean torres o estanterías, automatizados o no.

1. Almacenamiento de chapas más rápido que nunca

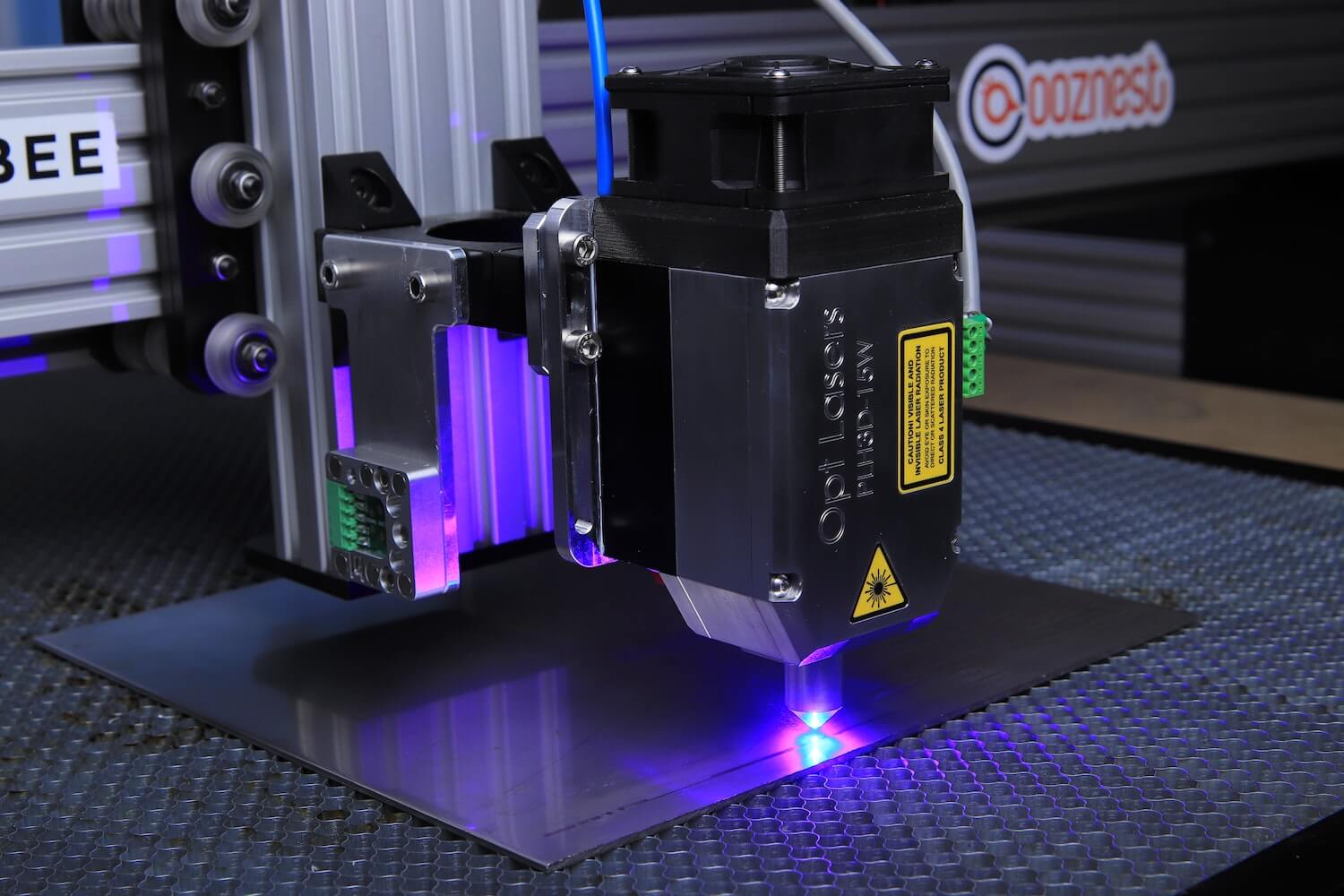

La principal ventaja de invertir en estanterías para chapa es que permiten un almacenamiento más rápido y seguro. Bastidores o torres de almacenamiento para chapas están diseñadas para alojar las hojas de forma que estén mejor organizadas y puedan moverse rápidamente entre la producción y el almacenamiento. Esto permite a nuestros clientes mejorar el flujo de materiales y ahorrar así tiempo y espacio en sus instalaciones. Además, las estanterías de almacenamiento ayudan a proteger los materiales de las condiciones externas y la intemperie, lo que proporciona protección contra la corrosión.

2. Menor manipulación manual de las hojas para mayor seguridad

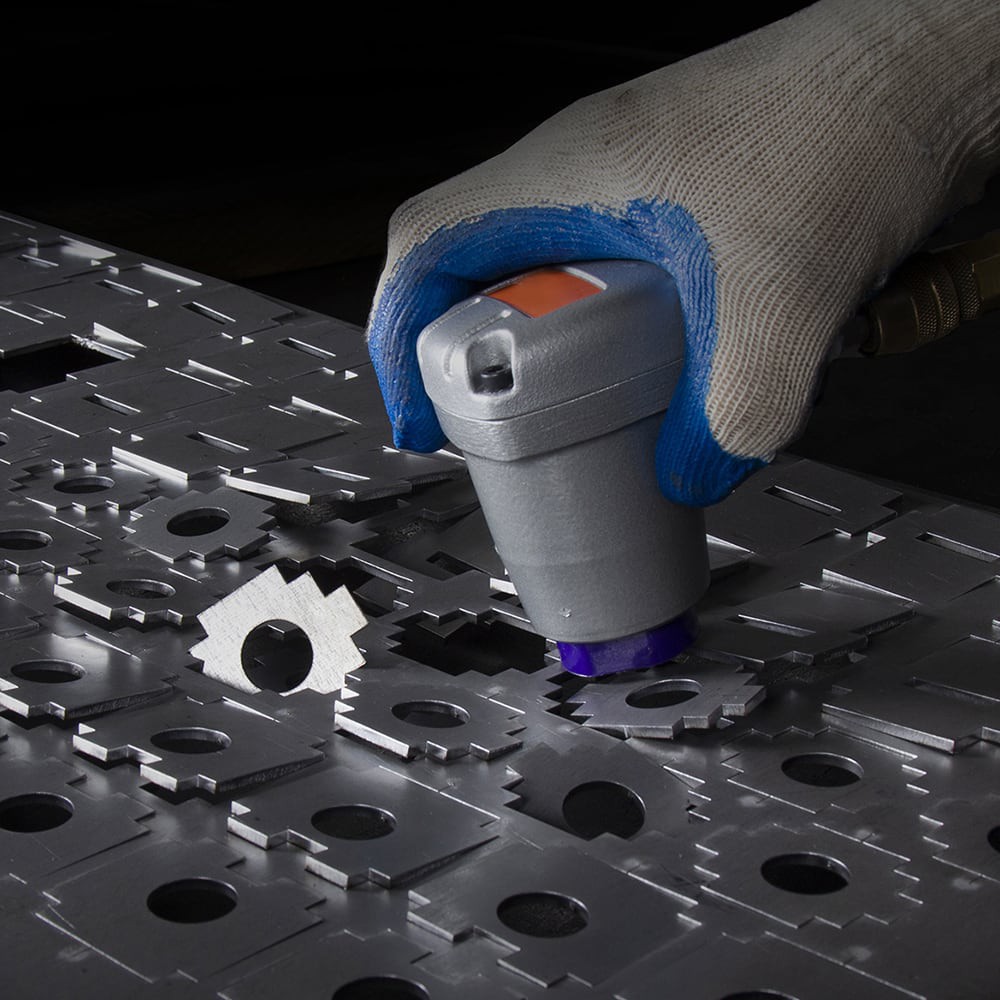

Los sistemas de almacenamiento de chapas metálicas reducen la manipulación manual. Esto reduce en gran medida el riesgo de daños en las chapas, el riesgo de lesiones para los operarios y mejora la productividad general. Además, también es posible automatizar estos sistemas de almacenamiento con estanterías totalmente automáticas. Esta es la especialidad de nuestro socio alemán Remmert. Por otro lado, podemos considerar configuraciones estándar o personalizadas. Cada uno de ellos puede equiparse con sistemas de seguridad adicionales.

3. Más flexibilidad en la producción

Por último, las estanterías de almacenamiento ofrecen a las empresas una mayor flexibilidad. Por ejemplo, nuestro socio Remmert ofrece la creación de estanterías 100% personalizadas al tamaño y las dimensiones de cada taller. Esto significa que las estanterías pueden adaptarse tanto a espacios de almacenamiento pequeños como grandes, lo que permite a las empresas optimizar el uso del espacio y utilizar su almacén de forma más eficiente.

Ll sistema inteligente SMART Control es el corazón de la solución de flujo de mercancías de Remmert. Consta de dos módulos. Por un lado, el módulo de Control, que permite controlar el sistema y se encarga de la visualización, el control del proceso, el diagnóstico y la localización de averías. Por otra parte, el módulo WMS BASIC, que representa el sistema de gestión de existencias con gestión de existencias sencilla e intuitiva. Estos dos módulos forman un potente sistema de control con una interfaz gráfica de usuario intuitiva.

En conclusión, invertir en estanterías de chapa ofrece muchas ventajas a las empresas. Permite un almacenamiento más eficaz, costes reducidos, menos manipulación manual, mayor seguridad y más flexibilidad gracias a la personalización y la automatización. Como puede ver, las estanterías para chapa son una solución excelente para las empresas que manipulan grandes cantidades de chapa.