La presse plieuse hydraulique d’aujourd’hui est le résultat d’une évolution constante. Exactement comme pour les voitures par exemple, qui sont devenues des moyens de transport embarquant une technologie de pointe, la plieuse est désormais un concentré d’innovation technologique et mécanique. Et pourtant, aussi bien dans le cas de la voiture que dans celui de la presse plieuse, les composants mécaniques de base restent globalement toujours les mêmes qu’au départ. Ils ont cependant été améliorés et affinés avec le temps.

Afin de comprendre quelles ont été les étapes fondamentales dans l’histoire du pliage des tôles, nous vous proposons de remonter le temps pour découvrir un peu de l’histoire de ces machines-outils historiques et incontournables chez nos clients aujourd’hui.

Les presses plieuses mécaniques

Les plieuses mécaniques sont encore utilisées dans de nombreux ateliers pour effectuer des usinages marginaux, même s’il s’agit désormais de machines considérées interdites d’un point de vue sécuritaire. Elles ne peuvent donc logiquement plus être utilisées par le personnel. Par le passé, les plieuses mécaniques les plus connues étaient de la marque Mariani ou Omag et se caractérisaient par un mouvement extrêmement rapide et par une grande force de pression.

Presses plieuses hydrauliques type « RG» Promecam

Nées en France grâce à l’intuition du Franco-Italien Roger Giordano, les plieuses hydrauliques type RG Promecam sont des machines-outils compactes.

Leur caractéristique la plus évidente est le mouvement du banc, différent de toutes les autres presses plieuses.

En effet, si c’est en général la partie supérieure – appelée « traverse » – qui descend, dans ce cas-là, c’est le banc qui monte.

Le mouvement est obtenu grâce à la poussée d’un système hydraulique central. Simples et très fiables, elles ont pratiquement fait l’histoire du pliage à la presse italien mais pas seulement. Aujourd’hui, elles ne sont plus conformes aux réglementations de sécurité puisqu’elles ne disposent pas du point de changement de vitesse et ne sont pas équipées avec les systèmes modernes de sécurité.

Elles ne peuvent donc travailler que si on les adapte avec des kits spécifiques.

Elles ont longtemps été distribuées et il n’est pas rare, aujourd’hui encore, d’en trouver dans de nombreux ateliers toujours opérationnels ; après la Seconde Guerre mondiale, elles ont représenté une vraie révolution, puisque le banc empêchait la flexion naturelle de la traverse.

Par ailleurs, comme cette dernière était plutôt basse et compacte, elle permettait d’obtenir des profils fermés de grandes dimensions qui parvenaient à « embrasser » la partie supérieure de la machine.

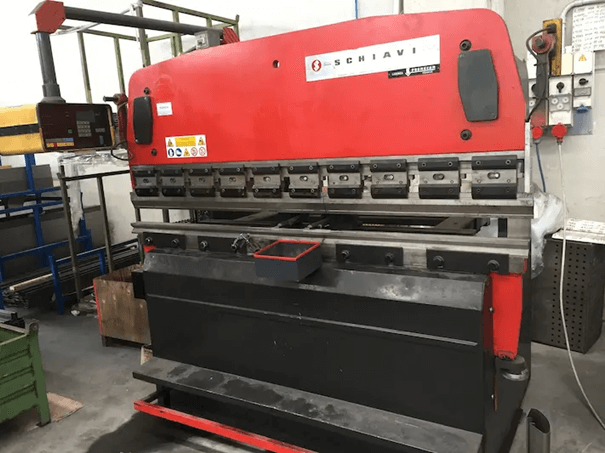

Presses plieuse hydraulique synchronisées

À l’heure actuelle, la presse plieuse hydraulique synchronisée est la machine moderne la plus répandue.

Elle guide le mouvement de la traverse supérieure à l’aide de deux vérins hydrauliques indépendants et actionnés par des valves proportionnelles.

De cette façon, la machine est plus polyvalente et elle permet à l’opérateur d’agir sur les deux vérins de manière indépendante pour modifier la descente de la traverse et empêcher d’éventuelles irrégularités de la tôle. En effet, il arrive fréquemment qu’une pièce se plie plus d’un côté que de l’autre à cause des variabilités de la matière première.

La commande numérique d’une plieuse hydraulique synchronisée est bien plus évoluée que le positionneur de la presse plieuse à barre de torsion.

La CNC permet à l’opérateur d’effectuer de nombreux réglages: du temps de stationnement au « point mort inférieur » à la vitesse de pli à la décompression.

La presse plieuse électrique

D’un point de vue chronologique, elles représentent la dernière évolution des presses plieuses et, aujourd’hui encore, elles sont vues comme une solution border line pour des exigences spécifiques.

Elles garantissent vitesse et répétabilité, ainsi qu’une faible consommation d’énergie. Toutefois, elles sont moins polyvalentes et ont des coûts bien plus élevés que les plieuses hydrauliques synchronisées.

En gros, il existe deux techniques pour actionner une plieuse électrique : avec des vis à recirculation de billes ou avec des courroies adaptées.